Ricerca su schemi di configurazione e gestione della manutenzione di parti di forni di trattamento termico per applicazioni industriali

Configurazione ragionevole delle parti del forno per il trattamento termico dal punto di vista dell'adattamento del processo

Abbinare le proprietà dei materiali degli accessori in base al tipo di trattamento termico

Esistono molti tipi di processi di trattamento termico, tra cui tempra, rinvenimento, ricottura, normalizzazione, cementazione, nitrurazione, ecc. Ciascun processo ha requisiti diversi in termini di temperatura del forno, composizione dell'atmosfera, controllo del tempo, ecc. Pertanto, diversi tipi di processo hanno requisiti diversi di resistenza alla temperatura, resistenza alla corrosione e stabilità termica dei materiali accessori.

Ad esempio, nel processo di carburazione, gli accessori devono rimanere a lungo in un ambiente ad alta temperatura e ricco di carbonio e la capacità di resistere alla carburazione è la chiave; mentre nel trattamento termico sotto vuoto o nella nitrurazione, il materiale dovrebbe avere una maggiore resistenza all'ossidazione e stabilità dimensionale. In questi scenari vengono utilizzate maggiormente leghe ad alto contenuto di cromo-nichel, acciai resistenti al calore della serie Fe-Cr-Ni, ecc. e la selezione del materiale dovrebbe essere il più vicino possibile alle condizioni di processo specifiche.

La progettazione strutturale degli accessori deve adattarsi al ritmo e al carico del trattamento termico

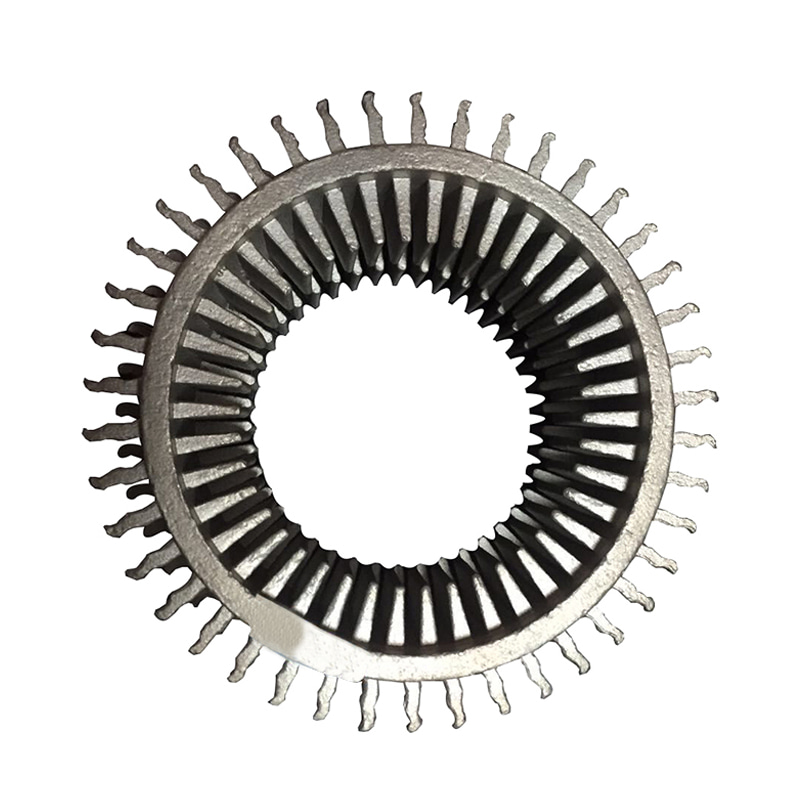

Nei forni per trattamento termico, gli accessori comuni includono staffe, ganci, piastre di fondo del forno, giranti di ventilatori, tubi di radiazione, guaine, muffole, ecc. Questi accessori strutturali non solo devono resistere ad ambienti ad alta temperatura, ma devono anche sopportare ripetutamente il peso dei pezzi e resistere all'espansione termica e agli shock da stress termico.

Ad esempio, per le piastre del fondo del forno con carico e scarico ad alta frequenza, dovrebbero essere utilizzati materiali con buona resistenza alla fatica termica e design strutturale rinforzato; mentre i rulli trasportatori utilizzati nei forni continui devono tenere conto sia della resistenza all’usura che della stabilità dimensionale. Inoltre, i componenti dello scambio termico come i tubi radianti devono soddisfare anche i requisiti di uniformità del riscaldamento ed efficienza termica, e la forma strutturale è strettamente correlata alla guida del flusso d'aria. Una progettazione ragionevole dei parametri strutturali è la base per prolungare la durata degli accessori e mantenere la coerenza del trattamento termico.

Vantaggi della tecnologia della fusione di precisione e della schiuma persa nella produzione di accessori complessi

Le parti del forno per il trattamento termico (parti del forno per il trattamento termico) sono spesso prodotte utilizzando metodi diversi come la fusione a cera persa, la fusione in schiuma persa EPC e la fusione in sabbia di resina. La scelta del metodo di colata dovrebbe essere adattata alla complessità della struttura accessoria, alla dimensione del lotto e ai requisiti prestazionali.

La microfusione (fusione di precisione) è adatta per parti con struttura fine ed elevati requisiti di finitura superficiale, come parti strutturali piccole e complesse come ugelli del gas e tubi di protezione della termocoppia. La sua elevata precisione dimensionale aiuta a migliorare l'efficienza dell'assemblaggio e la coerenza del processo.

La colata a schiuma persa è adatta per la produzione di accessori per forni di medie e grandi dimensioni con strutture complesse e ampia libertà di forma, come tubi di radiazione, ganci, componenti della porta del forno, ecc. Questo processo riduce le restrizioni di progettazione della superficie di divisione dello stampo, può formare strutture cave o parti di forma speciale in una sola volta e favorisce la riduzione delle procedure di post-elaborazione.

La colata in sabbia di resina è adatta per accessori di corpi di forni di grandi dimensioni con pareti spesse, strutture semplici e requisiti meccanici elevati, come basi e pallet. Selezionando ragionevolmente il percorso del processo, è possibile controllare la deformazione e il ritiro del getto rispettando i requisiti di resistenza.

L'influenza delle condizioni ambientali sulla resistenza alla corrosione degli accessori

I forni per trattamento termico spesso operano in condizioni di lavoro complesse, come ossidazione ad alta temperatura, potenziale di carbonio ad alta temperatura, raffreddamento umido, forni atmosferici e altri ambienti. Ambienti diversi hanno effetti diversi sulla corrosione superficiale degli accessori.

Per il serbatoio della muffola o la camicia di riscaldamento nel forno ad atmosfera, l'ambiente in cui si trova è per lo più uno stato chiuso di riduzione o ad alto potenziale di carbonio e sono necessari materiali in lega resistenti alla carburazione come HK40, HT, HU e altre leghe ad alto contenuto di cromo e nichel per migliorare la resistenza alla fessurazione e alla carbonizzazione.

In luoghi con ambienti caldi e umidi o acidi volatili, come alcuni forni di ricottura chimica e aree di serbatoi di ricottura dell'acqua, si consiglia di utilizzare materiali in lega con un'elevata percentuale di silicio, cromo e alluminio per migliorare la resistenza alla corrosione e ridurre il rischio di sfaldamento e degrado delle prestazioni causato dalla corrosione chimica.

Analisi dell'impatto del ciclo di funzionamento e della frequenza di manutenzione sulla vita degli accessori

La vita operativa delle parti del forno per il trattamento termico non è determinata solo dai materiali e dai processi, ma è anche correlata al ritmo di funzionamento dell'apparecchiatura, alla frequenza del processo e ai metodi di manutenzione. Ad esempio:

* Tubi radianti a funzionamento continuo: il funzionamento ad alta temperatura a lungo termine è soggetto a deformazione da scorrimento e la distribuzione della temperatura e lo stato di espansione del materiale devono essere monitorati regolarmente.

* Piastra inferiore del forno di carico e scarico ad alta frequenza: frequenti shock termici portano a cricche da fatica termica e i collegamenti di controllo del raffreddamento e di osservazione delle crepe devono essere aggiunti alla manutenzione quotidiana.

* Girante del ventilatore: influenzata dal flusso d'aria ad alta velocità e dal carico termico, è necessario pulire regolarmente le incrostazioni di ossido e i depositi di carbonio per prevenire danni da vibrazione causati dallo squilibrio.

L'impostazione ragionevole dei cicli di manutenzione e la valutazione della vita residua sono strategie efficaci per migliorare il ciclo di utilizzo economico degli accessori.

Valore di adattamento e percorso di sinergia tecnica degli accessori personalizzati

Sebbene gli accessori standardizzati possano ridurre i costi, a volte non possono raggiungere il miglior equilibrio tra efficienza termica e durata per percorsi di processo specifici, tipi di forni speciali o pezzi personalizzati. Gli accessori personalizzati presentano evidenti vantaggi di adattamento in termini di ottimizzazione strutturale, adattamento dei materiali e adattamento dei percorsi di processo.

Ad esempio, il sistema di staffe configurato per la produzione di trattamenti termici multivarietà in piccoli lotti può migliorare l'efficienza di bloccaggio attraverso la combinazione modulare e ridurre la deviazione del trattamento termico causata dalla mancata corrispondenza della forma. I ganci utilizzati per alcuni pezzi di sollevamento di grandi dimensioni possono anche ottimizzare la disposizione delle orecchie di sollevamento e la distribuzione delle sollecitazioni attraverso l'analisi strutturale degli elementi finiti per evitare deformazioni di flessione durante il funzionamento.

Dongmingguan Special Metal Manufacturing Co., Ltd. ha forti capacità di personalizzazione a questo riguardo. Combinando la fusione di precisione, la fusione centrifuga e i processi di produzione EPC, può realizzare progettazione e produzione direzionali in base alle esigenze del cliente e migliorare l'adattabilità del processo dell'abbinamento complessivo.

La tendenza allo sviluppo e l'accumulo tecnologico di localizzazione delle parti del forno per il trattamento termico

Con lo sviluppo delle industrie del trattamento termico domestico, della metallurgia e dell'industria petrolchimica, la domanda di accessori per forni ad alte prestazioni è in aumento. Per molto tempo in passato, alcuni componenti di fascia alta dipendevano dalle importazioni, ma ora sempre più aziende come Dongmingguan stanno gradualmente realizzando la sostituzione interna attraverso l’accumulo di tecnologia e il miglioramento dei processi produttivi.

Il miglioramento della maturità tecnica nella precisione della fusione, nel controllo della lega, nel processo di trattamento termico e in altri collegamenti consente ai produttori locali di fornire soluzioni di prodotto più stabili e adattabili. Ciò fornisce anche un forte supporto al controllo generale dei costi di manutenzione e alla risposta rapida delle apparecchiature per il trattamento termico.

Come scegliere il materiale appropriato per le parti del forno per il trattamento termico in base all'ambiente di utilizzo

Logica di adattamento dei materiali in ambienti ad alta temperatura

Nella maggior parte dei forni per trattamento termico, le parti del forno per trattamento termico devono resistere a un funzionamento a lungo termine o addirittura continuo ad alta temperatura e la temperatura è spesso compresa tra 800 ℃ e 1200 ℃. In questo momento, le caratteristiche di resistenza alle alte temperature, resistenza al creep e dilatazione termica del materiale diventano gli indicatori principali della selezione del materiale.

*Materiali applicabili: acciaio resistente al calore rappresentato dalla lega Fe-Cr-Ni (come le serie HK40, HU, HT, HP), con buona resistenza all'ossidazione ad alta temperatura e struttura organizzativa stabile.

*Parti applicate: piastra inferiore del forno, tubo di radiazione, serbatoio della muffola, gancio e altre parti esposte per lungo tempo alla zona ad alta temperatura del forno.

*Requisiti prestazionali chiave: coefficiente di dilatazione termica stabile per evitare crepe termiche, elevato limite di snervamento per prevenire la deformazione strutturale e resistenza allo scorrimento viscoso per supportare carichi ad alta temperatura a lungo termine.

Requisiti di resistenza all'ossidazione in atmosfera ossidante

Nelle apparecchiature per il trattamento termico come i forni ad aria a pressione atmosferica e i forni a resistenza, l'ossigeno e l'alta temperatura lavorano insieme per formare incrostazioni di ossido sulla superficie metallica. Ossidazione e desquamazione ripetute causeranno cambiamenti nelle dimensioni strutturali e causeranno persino fratture dei componenti.

*Materiali applicabili: leghe ad alto contenuto di cromo (come un contenuto di Cr superiore al 20%), il cromo può formare rapidamente uno strato protettivo Cr₂O₃ ad alta temperatura, riducendo l'ulteriore tasso di ossidazione.

*Parti applicabili: tubi della guaina, involucri del bruciatore, deflettori tagliafuoco e altre parti esposte all'atmosfera del forno.

*Suggerimenti per la scelta del materiale: selezionare leghe con un contenuto di cromo non inferiore al 25% e un contenuto di nichel moderato per tenere conto sia delle proprietà antiossidanti che di resistenza termica.

Resistenza alla carburazione in atmosfera ricca di carbonio o cementante

Nei forni di cementazione e nei forni ad atmosfera, l'atmosfera è ricca di fonti di carbonio (come CO, CH₄, ecc.), che possono facilmente causare una reazione di carburazione sulla superficie delle parti del forno per il trattamento termico ad alte temperature, con conseguente formazione di fasi dure e fragili, causando fessurazioni, desquamazione e altri danni.

*Materiali applicabili: materiali in lega con alto contenuto di alluminio o silicio, come HP-MA (lega modificata), leghe ad alto contenuto di silicio, ecc. L'alluminio e il silicio possono formare ossidi stabili per bloccare la penetrazione degli atomi di carbonio.

*Parti applicabili: serbatoi della muffola, tubi radianti, scudi termici, giranti dei ventilatori e altre parti che si trovano per lungo tempo in atmosfera cementante.

*Metodo di protezione: combinare il rivestimento ceramico o il processo di rivestimento composito per migliorare la resistenza alla carbonizzazione; evitare spigoli vivi e spessori irregolari nella progettazione per ridurre l'accumulo di stress termico.

Resistenza alla corrosione in atmosfera contenente zolfo o ambiente acido

Alcuni forni per trattamento termico utilizzati nell'industria petrolchimica, nella fusione e in altri settori possono contenere mezzi corrosivi come SO₂, H₂S o condensa acida dei gas di scarico nella loro atmosfera, che possono facilmente causare tensocorrosione o corrosione intergranulare del metallo.

*Materiali applicabili: leghe a base di nichel (come Inconel 600, 601, 625) o acciai legati contenenti molibdeno, che hanno una migliore stabilità in ambienti solforati.

*Parti applicabili: tubi guida uscita forno di tostatura, condotti dell'aria, tubi di scambio atmosferico e altre parti che entrano in contatto con zolfo o gas acidi.

*Suggerimenti per la progettazione: evitare livelli elevati di ferro o elementi impuri nel materiale, garantendo al tempo stesso la qualità del trattamento superficiale del materiale e riducendo il punto di partenza della corrosione.

Resistenza alla fatica termica in un ambiente con frequenti cicli termici

Il riscaldamento e il raffreddamento periodici sono un ritmo operativo comune dei forni per trattamento termico, soprattutto nei forni intermittenti che lavorano i pezzi in lotti. Questo frequente ciclo termico può causare fatica termica, crepe, deformazioni strutturali e persino fratture.

* Materiali applicabili: leghe di fusione con forte resistenza alla fatica termica, come gli acciai resistenti al calore delle serie HT e HP, in particolare materiali con struttura fine e pochi difetti di fusione.

* Parti applicabili: supporti della porta del forno, ganci, sedili delle ruote del forno, staffe del sistema di sollevamento e altre parti che vengono spesso colpite dall'alternanza di caldo e freddo.

* Strategia di selezione del materiale: oltre al materiale stesso, anche la qualità del processo di fusione è estremamente importante. Ad esempio, l'uso di processi di fusione a cera persa o di fusione a schiuma persa può ridurre difetti come fori di sabbia, pori, fori di ritiro, ecc., contribuendo a migliorare la durata a fatica dei componenti.

Doppio adattamento dello shock meccanico e termico in un ambiente con flusso d'aria ad alta velocità

Oltre alla resistenza alle alte temperature, i componenti del sistema di ventilazione del forno per il trattamento termico devono anche resistere agli effetti combinati della rotazione ad alta velocità, dell'impatto del flusso d'aria e degli sbalzi di temperatura improvvisi.

* Materiali applicabili: leghe di cromo-nichel ad alta resistenza o materiali di nichel-cromo-molibdeno che mantengono un'elevata resistenza meccanica e resistenza alla corrosione alle alte temperature.

* Parti applicabili: giranti dei ventilatori di circolazione, coperchi delle guide, collegamenti dei condotti dell'aria, ecc.

*Suggerimenti per il rinforzo: collaborare con la progettazione dell'equilibrio dinamico meccanico, rafforzare il controllo della densità di fusione e il trattamento post-termico necessario (come il trattamento della soluzione) per stabilizzare la microstruttura e migliorare la tolleranza allo shock termico.

Considerazioni sulla scelta del materiale quando si entra in contatto con il mezzo di raffreddamento

Alcune parti del forno per il trattamento termico devono essere regolarmente a contatto con acqua di raffreddamento, olio o gas, come i rulli del forno, i tubi di raffreddamento e altre parti. I drastici cambiamenti di temperatura accelereranno l’accumulo di stress termico. Allo stesso tempo, le impurità presenti nel mezzo di raffreddamento corrodono anche la superficie del materiale.

*Materiali applicabili: acciaio inossidabile austenitico come 304, 316L o acciaio legato ad alto contenuto di cromo-molibdeno, che ha una buona resistenza alle crepe e alla corrosione entro un determinato intervallo di temperature.

*Parti applicate: vassoio di ingresso della camera di raffreddamento, parti del meccanismo di trasferimento dopo il trattamento termico, struttura di guida nell'apparecchiatura di raffreddamento ad aria forzata, ecc.

*Altri suggerimenti: la tecnologia di trattamento superficiale resistente all'usura (come spruzzatura superficiale, trattamento di indurimento) può essere combinata per rallentare il tasso di usura e migliorare la durata complessiva.

Strategia di selezione dei materiali combinata con le caratteristiche del processo di fusione

Oltre ai fattori ambientali, anche il processo di produzione delle parti dei forni per il trattamento termico è un fattore importante che influenza la scelta dei materiali. Ad esempio, la fusione centrifuga è adatta per parti a pareti spesse ad alta resistenza, mentre la fusione a cera persa è adatta per parti piccole con dettagli complessi. L'abbinamento di materiali e processi può migliorare la qualità e l'affidabilità della fusione.

* Colata a cera persa: adatta per parti di piccole dimensioni con dettagli complessi, come ugelli e guaine, e i materiali applicabili includono acciaio inossidabile resistente al calore (come CF8M).

* Colata a schiuma persa EPC: adatta per parti strutturali complesse di medie e grandi dimensioni, come ventilatori e tubi di radiazione, adatta per leghe ad alto contenuto di cromo-nichel.

* Colata in sabbia di resina: utilizzata per parti pesanti o parti strutturali semplici, come piastre e supporti del fondo del forno, vengono spesso utilizzate leghe della serie HT o HP.

Quando si selezionano i materiali, non si dovrebbe fare riferimento solo ai requisiti ambientali, ma si dovrebbe considerare anche l'adattabilità del processo per ridurre il tasso di difetti nel processo di produzione.

Sinergia di capacità di corrispondenza completa e di servizio locale

Quando si selezionano i materiali delle parti del forno per il trattamento termico, se è possibile combinare le capacità del processo di fusione e l'esperienza del servizio post-vendita dei fornitori locali, sarà più favorevole ottenere una corrispondenza a lungo termine tra materiali e ambienti di applicazione.

Ad esempio, Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. ha molteplici capacità di fusione come fusione a cera persa, fusione in schiuma persa EPC e fusione in sabbia di resina e può personalizzare formulazioni di materiali e progetti strutturali in base alle caratteristiche ambientali del cliente. Questo modello integrato di materiali, progettazione, fusione e servizi aiuta ad abbreviare il ciclo di adattamento e a migliorare l’efficienza di utilizzo.

|  |

Analisi dell'impatto dei componenti dei forni per il trattamento termico sulla durata delle apparecchiature e sull'efficienza operativa

Influenza diretta delle proprietà dei materiali dei componenti sulla durata di servizio

I componenti dei forni per il trattamento termico si trovano principalmente in ambienti ad alta temperatura e le proprietà fisiche, chimiche e meccaniche dei diversi materiali ne determinano la durata e la modalità di guasto.

*Resistenza del materiale e stabilità alle alte temperature: se il materiale selezionato ha un'elevata velocità di scorrimento o scarse prestazioni di fatica termica ad alta temperatura, è facile da deformare e rompersi in breve tempo, causando guasti ai componenti, influenzando l'uniformità della temperatura nel forno e la qualità della lavorazione del pezzo.

*Resistenza alla corrosione e resistenza all'ossidazione: se nel forno è presente un'atmosfera ossidante o permeabile al carbonio-azoto, la resistenza del materiale alla corrosione chimica è direttamente correlata alla stabilità della superficie e alla durata del componente. Fenomeni di corrosione come carbonizzazione, ossidazione e solforazione accelereranno l'invecchiamento del materiale.

Migliorare adeguatamente la progettazione della lega, ad esempio aggiungendo elementi come alluminio, cromo, nichel e molibdeno, per migliorare la resistenza alla corrosione del metallo e la resistenza alla deformazione termica, aiuterà a prolungare la durata del componente.

L'effetto sinergico della struttura del design degli accessori sull'efficienza operativa

La ragionevolezza della progettazione strutturale delle parti del forno per il trattamento termico determina le prestazioni di più sistemi come la distribuzione del calore, il percorso del flusso d'aria e lo stato di carico nel forno.

*Efficienza di conduzione del calore e di circolazione atmosferica: ad esempio, se il serbatoio della muffola, il tubo di radiazione, lo scudo termico e altre strutture sono progettati in modo ragionevole, possono trasferire il calore in modo uniforme, evitare il surriscaldamento locale, migliorare l'efficienza termica e ridurre il consumo di carburante o elettricità.

*Struttura del carrello del forno, del vassoio e del gancio: dovrebbero avere resistenza e leggerezza sufficienti per ridurre l'inerzia termica, aumentare la velocità di riscaldamento e ridurre il tempo di raffreddamento, migliorando così l'intero ciclo di trattamento termico.

Se nella progettazione vengono adottate idee modulari o strutture parzialmente sostituibili, si può anche migliorare la comodità di manutenzione e la continuità operativa.

L'impatto del livello del processo di produzione sulla stabilità delle prestazioni

Il processo di produzione delle parti del forno per il trattamento termico, come fusione, trattamento termico e saldatura, è il passaggio fondamentale per determinarne le effettive prestazioni di servizio.

*I difetti di fusione influiscono sull'integrità strutturale: difetti di fusione come pori, ritiro, inclusioni di scorie e crepe possono diventare punti di concentrazione di stress durante l'uso, causando la frattura precoce delle parti sottoposte a temperatura o carico elevati.

*Lo stato del trattamento termico influisce sulle proprietà organizzative: un processo di trattamento termico improprio può causare grani grossolani e un'organizzazione fragile dei materiali, riducendone la resistenza allo shock termico.

La selezione di processi di produzione appropriati (come fusione a cera persa, stampaggio in sabbia di resina, fusione centrifuga, ecc.) e il rafforzamento del controllo di qualità sono la base per garantire l'affidabilità del funzionamento dei componenti.

L'effetto della difficoltà di manutenzione dei componenti sulla continuità della produzione

Negli impianti di trattamento termico, la frequenza della manutenzione e la comodità di sostituzione dei componenti influiscono direttamente sulla stabilità del funzionamento delle apparecchiature e sulla continuità delle linee di produzione.

* La fragilità dei componenti influisce sulla frequenza di manutenzione: se la progettazione degli accessori non è ragionevole o la scelta dei materiali non è adeguata, potrebbero verificarsi manutenzioni frequenti o addirittura l'arresto dell'intero forno, con ripercussioni sull'efficienza della produzione in lotti.

* Design della struttura sostituibile: l'uso di una struttura plug-in o combinata rende il ciclo di sostituzione di alcune parti vulnerabili più breve e l'operazione più conveniente, il che può ridurre i costi di manutenzione e i tempi di intervento manuale dell'intero forno.

L'estensione del ciclo di manutenzione dei componenti e la riduzione del rischio di arresto di emergenza contribuiscono a migliorare il tasso di avvio complessivo delle apparecchiature.

Impatto indiretto dell'efficienza termica e del consumo energetico

Le caratteristiche di conduttività termica e inerzia termica di alcuni parti di forni per trattamento termico influenzerà l'efficienza termica e il consumo energetico del corpo del forno.

*Le parti pesanti si riscaldano lentamente: se la piastra inferiore, la staffa dello strato isolante, ecc. sono progettate troppo spesse, aumenterà il tempo di riscaldamento del forno e causerà sprechi di energia.

*Le parti ad alta conduttività termica ottimizzano il percorso di trasferimento del calore: ad esempio, la conduttività termica dei materiali di componenti come tubi radianti e condotti dell'aria è elevata e il design della conduttività termica è ragionevole, il che aiuta a migliorare l'efficienza di utilizzo termico.

Attraverso l'ottimizzazione dei materiali, la riduzione del peso strutturale e il trattamento superficiale, la velocità di risposta termica del forno può essere migliorata senza sacrificare la resistenza, riducendo così il consumo energetico.

L'impatto della resistenza alla deformazione termica sulla stabilità strutturale dell'apparecchiatura

Dopo un funzionamento prolungato ad alta temperatura, il corpo del forno potrebbe deformarsi, piegarsi, dislocarsi, ecc., distruggendo così l'integrità della struttura e causando un funzionamento anomalo.

*Controllo della deformazione della piastra inferiore del forno e del telaio del forno: se queste parti si deformano a causa di un'espansione termica irregolare, ciò influirà sulla planarità e sulla sicurezza del carico del pezzo.

*Stabilità portante dell'imbracatura e del pallet: una grave deformazione termica causerà la caduta o la collisione del pezzo, aumentando i rischi per la sicurezza e le perdite dell'attrezzatura.

La selezione di una combinazione di materiali con un basso tasso di espansione termica e una forte rigidità strutturale e una progettazione ragionevole del supporto possono ritardare efficacemente il verificarsi di instabilità dell'apparecchiatura.

Rottura per fatica in condizioni di ciclo termico

Dopo centinaia di cicli di temperatura, le parti dei forni per il trattamento termico sono soggette a cricche da fatica termica o addirittura a fratture, che diventano la causa principale dei tempi di fermo delle apparecchiature non pianificati.

*Reazioni a catena causate dalla frattura dei componenti: come rottura del supporto, squilibrio della girante del ventilatore, rottura del tubo radiante, ecc., che non solo influiscono sulla stabilità del controllo della temperatura, ma possono anche mettere a repentaglio la qualità dei pezzi e la sicurezza personale.

*Strategia di progettazione anti-fatica: nelle parti in cui lo stress termico cambia frequentemente, dovrebbero essere selezionati materiali con forte resistenza alla fatica termica e le parti in cui si concentra la sollecitazione come angoli acuti e mutazioni dovrebbero essere evitate il più possibile.

Rafforzare la valutazione della durata a fatica dei componenti è un mezzo efficace per estendere il ciclo di revisione delle apparecchiature e migliorare l'affidabilità del sistema.

L'influenza dell'adattamento dell'atmosfera del forno e della compatibilità dei materiali

Per diversi tipi di atmosfere del forno per trattamento termico (come gas protettivo, gas di cementazione, gas di decomposizione dell'ammoniaca, ecc.), la selezione del materiale delle parti del forno per trattamento termico deve avere una buona adattabilità all'atmosfera.

*Cedimento del materiale causato dalla mancata corrispondenza dell'atmosfera: i materiali selezionati in modo improprio potrebbero cedere a causa della carbonizzazione, denichelizzazione, ossidazione e persino contaminare i pezzi trattati termicamente.

*L'importanza dell'accoppiamento di materiali e processi: ad esempio, le leghe di nichel ricche di cromo sono adatte per atmosfere ossidanti e le leghe di silicio-alluminio sono adatte per cementare ambienti di forni con un elevato potenziale di carbonio.

La progettazione dei materiali e dei processi deve considerare i requisiti di adattamento all'atmosfera fin dalla fonte per garantire la stabilità del processo e la coerenza del prodotto.

L'impatto del bilancio tra costi e vita utile sul tasso di rendimento dell'investimento in attrezzature

Nella scelta degli accessori per le apparecchiature, considerare solo il costo di acquisto iniziale può comportare frequenti sostituzioni e costi di manutenzione elevati, il che non favorisce il controllo dei costi operativi a lungo termine.

* Strategia economicamente vantaggiosa: la selezione di materiali di fascia medio-alta e processi di fusione maturi entro una fascia di prezzo ragionevole può spesso garantire una durata di servizio più lunga e una frequenza di sostituzione annuale inferiore.

* Pensare alla gestione dell'intero ciclo di vita: partendo dall'intero processo di progettazione-produzione-operazione-manutenzione, dovrebbe essere costruito un modello del ciclo di vita dei componenti per massimizzare il valore dell'investimento in apparecchiature.

Nelle linee di produzione di trattamento termico su larga scala, l'ottimizzazione del rapporto di rendimento dell'investimento tra durata e prestazioni dei componenti del forno di trattamento termico contribuirà a migliorare l'efficienza operativa complessiva.

Discussione sulle diverse richieste dei diversi settori in merito alle prestazioni delle parti dei forni per il trattamento termico

Industria metallurgica: resistenza alle alte temperature e resistenza alla corrosione sono le esigenze principali

Le apparecchiature per il trattamento termico nell'industria metallurgica vengono utilizzate principalmente per la ricottura, la normalizzazione e la tempra di materiali come acciaio, lingotti di leghe e pezzi fucinati. L'ambiente di trattamento termico presenta temperature elevate, tempi lunghi e mezzi complessi.

*Requisiti del materiale: deve avere resistenza alle alte temperature e allo scorrimento e spesso vengono utilizzate leghe ad alto contenuto di cromo-nichel, acciaio inossidabile austenitico e altri materiali.

*Ambiente corrosivo: alcuni corpi di forni utilizzano atmosfere contenenti zolfo o cloro, richiedendo che gli accessori abbiano una forte resistenza alla corrosione per prevenire la desquamazione dovuta all'ossidazione e le crepe superficiali.

*Focus strutturale: focus sulla resistenza strutturale e sul controllo della deformazione dei serbatoi del forno, dei serbatoi della muffola, dei tubi radianti e delle staffe portanti per garantire un riscaldamento uniforme dei pezzi nel forno.

L'industria ha grandi aspettative per quanto riguarda la durata operativa e gli intervalli di manutenzione degli accessori e solitamente preferisce componenti di grandi dimensioni ad alta temperatura fusi mediante fusione centrifuga o fusione in sabbia di resina.

Industria automobilistica: i requisiti di precisione dimensionale e uniformità termica sono importanti

Il trattamento termico nell'industria automobilistica viene utilizzato principalmente per il rafforzamento superficiale e l'ottimizzazione organizzativa di parti meccaniche come ingranaggi, alberi, bielle, alberi a gomiti, ecc. Il lotto di produzione è ampio e i requisiti di ritmo di lavorazione e consistenza del prodotto sono elevati.

* Focus sull'efficienza termica: gli accessori devono contribuire a migliorare l'efficienza dello scambio termico nel forno, ridurre i tempi di riscaldamento e isolamento e migliorare il rendimento complessivo.

* Struttura leggera: pallet, grucce, telai e altri componenti comunemente utilizzati dovrebbero tenere conto sia della resistenza che della leggerezza, ridurre l'inerzia termica e facilitare il caricamento e il riciclaggio automatizzati.

* Adattabilità all'atmosfera: i processi di trattamento termico come la cementazione e la carbonitrurazione devono essere eseguiti in un'atmosfera controllata, richiedendo che i componenti abbiano una forte adattabilità all'atmosfera e non siano inclini alla deformazione dello strato di cementazione.

L'industria automobilistica solitamente preferisce configurazioni di componenti modulari e altamente standardizzate per soddisfare le esigenze di funzionamento della catena di montaggio e di sostituzione rapida.

Industria petrolchimica: la chiave è la resistenza all’erosione chimica e alle fluttuazioni termiche

L'industria petrolchimica utilizza ampiamente forni per trattamento termico in collegamenti di processo ad alta temperatura come catalisi, cracking e rigenerazione. Le condizioni di lavoro sono complesse e l'atmosfera è mutevole, il che pone sfide particolari al trattamento termico delle parti dei forni.

* Ambiente corrosivo complesso: i forni sono spesso accompagnati da sostanze corrosive come idrogeno solforato, cloro e vapore acqueo. I componenti devono avere una forte resistenza alla corrosione e alla polvere metallica.

* Cicli termici frequenti: nelle operazioni continue e intermittenti, l'alta temperatura e il raffreddamento si alternano frequentemente, richiedendo che i componenti abbiano una forte resistenza alla fatica termica e allo shock termico.

* Selezione del materiale: utilizzare acciaio altolegato resistente al calore (come HK40, serie HP Nb modificata) per migliorare la stabilità strutturale e prolungare il ciclo di vita.

Tali settori prestano maggiore attenzione alla stabilità della composizione dei materiali e alla coerenza della durata di servizio degli accessori per ridurre i tempi di fermo non pianificati.

Industria aerospaziale: la precisione del controllo e la pulizia dei materiali sono fondamentali

Il trattamento termico nel campo aerospaziale è rivolto principalmente alle leghe di titanio ad alta resistenza, leghe a base di nichel e altri materiali. Il controllo del processo è preciso e gli indicatori tecnici delle apparecchiature e degli accessori sono rigorosi.

* Coerenza del controllo della temperatura: le parti del forno per il trattamento termico devono garantire una distribuzione uniforme dei campi termici in varie aree del forno per evitare deviazioni delle prestazioni del materiale dovute a un riscaldamento locale non uniforme.

* Controllo dell'inquinamento: alcuni processi vengono eseguiti sotto vuoto o in atmosfera inerte ad elevata purezza e vengono stabiliti standard rigorosi per la velocità di degassamento, il contenuto di ossigeno e il controllo degli elementi residui superficiali degli accessori.

* Controllo della deformazione: vassoi e ganci devono mantenere la stabilità geometrica per lungo tempo per garantire che il pezzo mantenga la precisione della forma e della posizione durante il trattamento termico.

L'industria aerospaziale preferisce la personalizzazione ad alta precisione, la compatibilità con il vuoto e la stabilità a lungo termine delle soluzioni di sviluppo degli accessori.

Industria degli utensili hardware: sia batch che economy

L'industria dell'hardware coinvolge un gran numero di vari tipi di strumenti, stampi, elementi di fissaggio, ecc. e i requisiti di trattamento termico sono relativamente standardizzati, ma l'attenzione è rivolta all'economia e alla facilità d'uso.

* Standardizzazione strutturale: la progettazione degli accessori è spesso basata su ganci universali, nastri a rete e rulli per migliorare l'efficienza di caricamento del forno.

* Controllo dei costi di manutenzione: il ciclo di trattamento termico è breve e l'apparecchiatura viene utilizzata frequentemente, richiedendo che gli accessori abbiano le caratteristiche di sostituzione rapida e manutenzione a basso costo.

* Requisiti di resistenza all'usura: le parti di supporto del pezzo (come nastri a rete e vassoi) devono avere resistenza all'usura e agli urti per adattarsi a carichi e scarichi frequenti.

L'industria spesso combina linee di produzione reali per una progettazione semplificata per trovare un equilibrio tra prestazioni e costi.

Industria dell'energia e dell'energia: enfasi simultanea sulla capacità di carico e sull'affidabilità

Nei settori dell'energia nucleare, termica, eolica, ecc., le parti dei forni per il trattamento termico vengono spesso utilizzate per il preriscaldamento e il rinvenimento di parti strutturali di grandi dimensioni e parti soggette a sollecitazioni elevate.

*Supporto per pezzi di grandi dimensioni: gli accessori devono avere un'elevata capacità di carico e stabilità strutturale per far fronte al trattamento ad alta temperatura di flange, rotori e alberi di grandi dimensioni.

*Funzionamento stabile a lungo termine: la maggior parte dei cicli di trattamento termico sono lunghi e i cambiamenti di temperatura sono lenti, ma i requisiti più elevati sono imposti alla stabilità a lungo termine.

*Sicurezza e standardizzazione: tali industrie devono soddisfare fattori di sicurezza e specifiche standard più elevati, come ISO o requisiti specifici dell'industria nucleare.

La progettazione dei componenti utilizza principalmente fusioni in lega ad alta resistenza con pareti spesse e migliora la stabilità complessiva attraverso la fusione centrifuga, lo stampaggio integrale, ecc.

Industria del trasporto ferroviario: la durata a fatica e il bilancio del trattamento termico coesistono

Il settore del trasporto ferroviario prevede il trattamento termico ad alta frequenza di componenti quali ruote, parti di scartamento e sistemi frenanti, che impongono requisiti elevati sull'accuratezza del controllo di qualità del trattamento termico.

*Requisiti di riscaldamento simmetrico: i pezzi sono per lo più strutture assialsimmetriche e le parti del forno per il trattamento termico dovrebbero essere in grado di cooperare con la rotazione del forno o il sistema di riscaldamento della partizione per garantire la simmetria.

*Controllo della durata della fatica: le parti soggette a manutenzione a lungo termine devono migliorare la resistenza alla fatica attraverso il trattamento termico e la struttura accessoria deve essere stabile e non facile da deformare per evitare stress avversi durante il processo di trattamento.

* Soppressione dell'usura degli utensili: componenti come paranchi e piattaforme girevoli devono avere una buona resistenza all'usura e tolleranza alla fatica in caso di utilizzo a cicli elevati.

Il settore del trasporto ferroviario è particolarmente sensibile alla riproducibilità dei processi e alla stabilità della qualità e spesso introduce la simulazione digitale e la simulazione del campo termico per verificare le prestazioni degli accessori.

|  |

Resistente al calore, all'usura e alla corrosione: idee per la scelta dei materiali per il trattamento termico delle parti dei forni

Resistenza al calore: il punto di partenza fondamentale per la scelta del materiale

La prima cosa che le parti del forno per il trattamento termico devono affrontare sono le alte temperature continue o i cambiamenti periodici di alta e bassa temperatura. Una buona resistenza al calore è una delle proprietà fondamentali.

*Resistenza alle alte temperature: le parti devono comunque mantenere una certa resistenza strutturale in condizioni di alta temperatura per prevenire deformazioni, collassi o scorrimento. Sono comunemente utilizzate leghe ad alto contenuto di nichel e cromo come gli acciai resistenti al calore delle serie HK, HT e HP.

*Resistenza all'ossidazione: l'ossidazione ad alta temperatura provoca desquamazione superficiale, desquamazione e persino danni strutturali. Il materiale deve avere densità superficiale e stabilità del film resistente all'ossidazione, come l'acciaio inossidabile austenitico con un elevato contenuto di Cr.

*Capacità di fatica termica: il riscaldamento e il raffreddamento ripetuti causano l'espansione e la contrazione del materiale, formando crepe o fratture. È necessario selezionare materiali con un buon coefficiente di dilatazione termica e una struttura dei grani stabile.

Nella scelta dei materiali, è necessario effettuare un abbinamento mirato anche in combinazione con il tipo di forno (gas, vuoto, bagno di sale, ecc.) e la temperatura di processo (700~1200°C).

Resistenza all'usura: un indicatore importante delle parti strutturali dinamiche

Alcune parti del forno per il trattamento termico saranno soggette a meccanismi di usura come attrito, impatto e rotolamento durante il funzionamento, soprattutto durante il caricamento continuo, il trasporto o il ribaltamento.

*Parti tipiche: come vassoi, cesti di materiale, binari di trasporto, rulli, dispositivi di sospensione, ecc., sono soggetti a usura meccanica e danni da impatto.

*Contromisure sui materiali: gli acciai ad alta durezza con elementi di lega come Mo, V e Nb vengono spesso utilizzati per migliorare la resistenza all'usura; oppure sulla superficie vengono eseguiti riporti superficiali, spruzzatura termica, cementazione, ecc. per migliorare la durezza superficiale.

*Forma di usura: inclusa usura adesiva, usura ossidativa e usura particellare. Il materiale deve avere una buona resistenza alle fessurazioni e capacità di recupero della deformazione per prevenire il distacco da fatica.

La progettazione della resistenza all'usura dovrebbe considerare anche la resistenza strutturale degli accessori per evitare l'infragilimento generale aumentando al contempo la durezza.

Resistenza alla corrosione: la linea di difesa chiave nell'ambiente atmosferico

Atmosfere specifiche sono spesso utilizzate nei forni per trattamento termico, come atmosfere controllate, gas di decomposizione dell'ammoniaca, nitrati, gas misti di carbonio-azoto, ecc. Questi ambienti formano complessi effetti di corrosione sugli accessori.

*Influenza del tipo di atmosfera: le atmosfere di cementazione con un potenziale di carbonio più elevato sono soggette alla corrosione del carbonio; le atmosfere contenenti cloro o solfuri sono soggette a vaiolatura, tensocorrosione e corrosione intergranulare.

*Strategia di risposta dei materiali: i materiali resistenti alla corrosione comunemente utilizzati includono leghe ad alto contenuto di Cr/Ni (come IN-800, IN-600), acciaio inossidabile duplex e ghisa resistente alla corrosione contenente Si.

*Adattamento al processo: ad esempio, evitare l'uso del normale acciaio inossidabile negli ambienti di trattamento di cementazione perché la diffusione del carbonio ad alte temperature può causare infragilimento strutturale.

La stabilità dei materiali resistenti alla corrosione dipende dalla struttura del film superficiale e dalla composizione della lega. Lo specifico mezzo di trattamento termico e i suoi prodotti volatili devono essere valutati prima della selezione del materiale.

Configurazione del materiale bilanciata in condizioni di lavoro complete

Nell'uso reale, le parti dei forni per il trattamento termico non solo sono soggette ad un unico effetto, ma sono solitamente soggette a corrosione, usura e pressione di carico ad alte temperature.

*Ambiente con corrosione ad alta temperatura: ad esempio, quando i serbatoi a muffola e i tubi di radiazione vengono utilizzati in un forno ad atmosfera chiusa, i materiali devono tenere conto sia dell'ossidazione ad alta temperatura che della corrosione da cementazione. È più affidabile scegliere la serie HK40 o HP Modified.

*Ambiente soggetto a usura ad alta temperatura: ad esempio, le guide della catena dei forni con trasportatore a catena sono soggette ad usura meccanica ed esposte ad alte temperature. Viene spesso utilizzato acciaio austenitico ad alta durezza o trattamento di indurimento superficiale.

*Condizioni di utilizzo intermittente: quando l'apparecchiatura viene avviata e arrestata frequentemente, i componenti devono resistere a forti dilatazioni e contrazioni termiche e all'alternanza di caldo e freddo. Dovrebbero essere selezionati materiali in lega con un basso coefficiente di dilatazione termica e una forte stabilità termica.

Durante la progettazione, è necessario considerare lo schema dei materiali combinati. Utilizzando leghe ad alte prestazioni per i componenti principali e materiali più convenienti per i componenti non critici, è possibile ottenere un controllo completo dei costi.

Categorie di materiali comuni e applicazioni tipiche

A seconda dei diversi settori e condizioni di lavoro, i tipi di materiali comunemente utilizzati per il trattamento termico delle parti dei forni sono i seguenti:

* Acciaio fuso resistente al calore (serie HK, HT, HP): adatto per corpi di forni ad alta temperatura, tubi di radiazione, vassoi, serbatoi a muffola, ecc., con prestazioni globali equilibrate.

* Leghe ad alto contenuto di cromo-nichel (come IN-800H, serie 600): adatte per forni a vuoto o ambienti di cementazione, con forte resistenza all'ossidazione e resistenza alla corrosione.

* Acciaio inossidabile austenitico (310S, 304H, ecc.): ampiamente utilizzato in forni, ganci, ecc. a temperatura controllata, tenendo conto sia della resistenza che della formabilità.

* Ceramica e materiali compositi: utilizzati in occasioni ad alto isolamento e alta resistenza al calore (come forni elettrici ad alta temperatura, apparecchiature di riscaldamento a induzione).

Materiali diversi dovrebbero essere utilizzati in combinazioni ragionevoli a seconda del luogo di utilizzo, dello stress strutturale e della frequenza operativa per ridurre il tasso di guasto e la frequenza di manutenzione.

L'influenza del processo di stampaggio sulle proprietà dei materiali

Il processo di produzione delle parti del forno per il trattamento termico influenzerà le prestazioni del materiale e il metodo di produzione dovrebbe essere adattato in base allo scopo:

* Colata centrifuga: adatta per tubi radianti e parti cilindriche, con struttura densa, elevata resistenza e buona resistenza al cracking termico.

* Fusione di precisione (fusione a cera persa/EPC): adatta per piccole parti con strutture complesse, elevata precisione dimensionale e ampia gamma di selezione dei materiali.

* Colata in sabbia di resina: adatta per parti strutturali di grandi dimensioni di forma speciale, può essere utilizzata per personalizzare serbatoi di muffola, porte di forni, staffe strutturali e altre parti.

Inoltre, la stabilità della struttura della lega e la resistenza all'ossidazione possono essere ulteriormente migliorate attraverso il trattamento post-termico (come soluzione solida e trattamento di invecchiamento).

Equilibrio tra costo e ciclo di servizio nella selezione dei materiali

Con la premessa di soddisfare le prestazioni di base, la selezione dei materiali dovrebbe considerare anche il costo del ciclo di vita e l’economia di approvvigionamento e manutenzione:

* Equilibrio tra investimento iniziale e ciclo di sostituzione: sebbene i materiali in lega di fascia alta siano più costosi, hanno una durata di servizio più lunga, il che può ridurre la frequenza di sostituzione e i costi di manodopera.

*Comodità di manutenzione: alcune parti possono essere progettate con strutture staccabili e acciaio inossidabile convenzionale per facilitare la sostituzione parziale e la riparazione della saldatura in futuro.

*Soluzione composita multistrato: nelle parti chiave viene utilizzato uno strato resistente alla corrosione o uno strato di rivestimento e il substrato è costituito da materiali più convenienti, tenendo conto sia delle prestazioni che dell'economia.

I produttori e gli utenti dovrebbero valutare in modo esaustivo le strategie di selezione dei materiali in base alle condizioni di utilizzo effettive, ai vincoli di budget e alle risorse di manutenzione.

Selezione dei materiali sistematica e lungimirante

La selezione dei materiali delle parti del forno per il trattamento termico è un progetto sistematico, che richiede una considerazione completa di fattori quali la temperatura del trattamento termico, la frequenza operativa, il tipo di pezzo e l'atmosfera. Attraverso una ragionevole configurazione dei materiali e una scelta ragionevole del processo di produzione, è possibile estendere efficacemente la durata degli accessori, ridurre i tempi di fermo per manutenzione e migliorare la stabilità operativa delle apparecchiature.

Con il continuo sviluppo di nuove leghe ad alta temperatura e materiali funzionali compositi, nonché l'ampia applicazione di tecnologie di simulazione numerica e analisi termica sul campo, la selezione dei materiali delle parti dei forni per il trattamento termico si sta gradualmente sviluppando verso l'intelligenza e la personalizzazione. La selezione dei materiali non è più un unico punto di riferimento, ma dovrebbe diventare un anello importante nell’ottimizzazione coordinata della tecnologia delle apparecchiature, del ritmo di produzione e dei costi operativi. Se ci sono tipi specifici di apparecchiature (come forni a nastro a maglie, forni a pozzo, forni a trave mobile) o requisiti di materiali (come acciaio ad alto contenuto di azoto, leghe di terre rare) che devono essere discussi in modo approfondito, è possibile effettuare anche un'ulteriore espansione mirata.

La chiave per migliorare la stabilità dell'attrezzatura: selezione e manutenzione ragionevoli delle parti del forno per il trattamento termico

Posizionamento funzionale e sfide di utilizzo delle parti del forno per il trattamento termico

Le parti dei forni per il trattamento termico di solito includono vassoi, ganci, muffole, tubi di radiazione, cestelli, binari, porte del forno, ecc. Queste parti funzionano a lungo in atmosfere ad alta temperatura e non sono soggette solo all'influenza della temperatura, del carico e dei cambiamenti del ciclo termico, ma affrontano anche molteplici sfide come corrosione, usura e deformazione.

* Accumulo di stress in ambienti ad alta temperatura: quando si opera nella zona ad alta temperatura di 900°C~1200°C, i materiali dei componenti devono avere una buona resistenza allo scorrimento termico e stabilità strutturale.

* Importanti problemi di corrosione atmosferica: l'atmosfera controllata nel forno, il gas di decomposizione dell'ammoniaca, il gas nitruro o il bagno di nitrato causeranno corrosione del carbonio, corrosione dello zolfo o corrosione sotto sforzo sulla superficie degli accessori.

* Rischi di fatica termica e deformazione: l'attrezzatura per il trattamento termico si espande e si contrae frequentemente durante il processo di avvio e arresto, il che accelera la fatica della struttura metallica e riduce la vita strutturale.

* Interferenza del processo: una volta che gli accessori si guastano o si deformano, ciò influenzerà direttamente il posizionamento del pezzo, il ritmo di trasmissione e la circolazione atmosferica, causando così fluttuazioni del processo.

Si può vedere che la stabilità delle parti del forno per il trattamento termico non è solo un problema di struttura meccanica, ma è anche direttamente correlato alla sicurezza del processo e al ritmo di produzione.

Selezione dei materiali: la garanzia fondamentale della stabilità dell'attrezzatura

La selezione del materiale è il primo passo per il funzionamento stabile delle parti del forno per il trattamento termico. Diversi tipi di forni e condizioni di processo hanno requisiti diversi per le prestazioni dei materiali.

*Serie in acciaio resistente al calore: come le serie HK40, HP-Nb e HT, che vengono spesso utilizzate per vassoi, ganci e parti di binari con elevati requisiti di resistenza strutturale e hanno una forte resistenza alle alte temperature e resistenza all'ossidazione.

*Leghe ad alto contenuto di nichel e cromo: come le serie IN-800 e 600, hanno una resistenza alla corrosione e una resistenza alla carburazione più stabili in forni a vuoto, ambienti ad alto contenuto di carbonio o solforazione.

*Ceramica e materiali compositi: utilizzati per parti isolanti o elementi riscaldanti a induzione, con caratteristiche come isolamento elettrico e stabilità alle alte temperature.

*Materiali per il trattamento superficiale: come leghe per superfici, alluminizzazione superficiale o rivestimenti ceramici a spruzzo, possono essere utilizzati per migliorare la resistenza all'usura locale o la resistenza alla corrosione delle parti.

Un abbinamento ragionevole dei materiali dovrebbe essere ottimizzato in base a parametri quali tipo di forno, intervallo di temperatura, atmosfera di processo e peso della carica.

Progettazione strutturale: l'anello chiave per migliorare la stabilità meccanica

La progettazione strutturale delle parti del forno per il trattamento termico determina direttamente le sue prestazioni stabili in ambienti ad alta temperatura.

*Corrispondenza tra spessore strutturale e deformazione: una progettazione con uno spessore ragionevole della parete può migliorare la capacità portante e ridurre la probabilità di deformazione termica; uno spessore della parete troppo sottile è facile da bruciare e uno spessore della parete troppo spesso può facilmente causare una concentrazione di stress termico.

*Progettazione ragionevole dei canali dei fluidi: ad esempio, il percorso di circolazione del gas nel tubo di radiazione e lo spazio di circolazione dell'atmosfera all'interno del forno dovrebbero evitare angoli morti e aree di surriscaldamento per ridurre i danni locali.

*Concetto di progettazione modulare: progettando gli accessori del forno per il trattamento termico come moduli sostituibili, il costo di manutenzione complessivo viene ridotto e viene migliorata la capacità di ripristino rapido dopo un guasto.

*Coordinamento del coefficiente di dilatazione termica: è necessario evitare la mancata corrispondenza della dilatazione termica tra i diversi componenti e spazi e metodi di connessione ragionevoli hanno un effetto positivo sul controllo dell'espansione termica e dello stress da contrazione.

La progettazione strutturale scientifica migliora ulteriormente la resistenza ai guasti delle parti del forno per il trattamento termico in base alla selezione del materiale.

Modalità di danno tipiche durante l'uso

Durante il funzionamento effettivo, le parti del forno per il trattamento termico subiranno diverse forme di danno, che devono essere identificate e prevenute in anticipo:

*Crespature per fatica termica: a causa dei ripetuti cambiamenti nei cicli di caldo e freddo, è probabile che si verifichino piccole crepe nei punti di concentrazione delle sollecitazioni (come angoli, saldature e punti di connessione), che si espandono gradualmente in fratture.

* Deformazione da scorrimento: quando i componenti funzionano a lungo sotto stress ad alta temperatura, si verifica una deformazione plastica irreversibile, come l'affondamento del vassoio, la flessione del gancio, l'inclinazione della colonna di supporto, ecc.

* Perforazione dovuta alla corrosione: in atmosfere contenenti zolfo, carbonio o clorurati, alcune leghe sono soggette a corrosione intergranulare o vaiolatura, con conseguente perdita di resistenza locale o corrosione per vaiolatura.

* Defoliazione o usura della superficie: la superficie dei componenti si stacca o si ossida durante l'attrito ad alta temperatura, compromettendo la capacità di carico strutturale e l'integrità della superficie.

La classificazione e la gestione di questi problemi tipici è la base per formulare strategie di manutenzione.

Strategia di manutenzione: la misura fondamentale per garantire il funzionamento a lungo termine delle apparecchiature

Una manutenzione ragionevole non solo prolunga la vita degli accessori, ma può anche rilevare in anticipo i pericoli nascosti ed evitare incidenti di spegnimento improvviso.

* Ispezione regolare e tenuta dei registri: si consiglia di ispezionare visivamente e confrontare le dimensioni dei principali accessori come cestelli di materiale, vassoi, tubi di radiazione, serbatoi per muffole, ecc. su base trimestrale o semestrale e registrare segni di deformazione, crepe, ecc.

* Pulizia e decalcificazione della superficie: per le parti operative a lungo termine, è possibile eseguire la pulizia della pellicola di ossido, la sabbiatura della superficie o la riparazione del rivestimento per ridurre il tasso di accumulo di ossidazione.

* Pretrattamento della fatica termica: prima dell'uso, lo stress termico può essere "domato" riscaldandosi lentamente e raffreddandosi a una velocità controllata per ritardare la formazione delle crepe iniziali.

* Riparazione e rigenerazione locale: per le parti con crepe iniziali o leggera deformazione, è possibile utilizzare per il riutilizzo la saldatura locale, la correzione o la rigenerazione del trattamento termico.

* Gestione del ciclo di sostituzione: si consiglia di impostare un ciclo di sostituzione per le parti principali utilizzate frequentemente e che sopportano carichi elevati e di acquistare parti di ricambio in anticipo per evitare tempi di fermo improvvisi.

Mettere in anticipo i lavori di "manutenzione" nella fase di pianificazione aiuterà a costruire un sistema completo di garanzia per il funzionamento stabile delle apparecchiature.

Esperienza di selezione ed utilizzo e manutenzione in casi reali

In combinazione con gli scenari applicativi reali di vari settori, ecco alcune esperienze pratiche tipiche:

* Industria petrolchimica: gli accessori dei forni di cracking ad alta temperatura sono esposti per lungo tempo all'atmosfera di idrocarburi. Vengono selezionati tubi in leghe ad alto contenuto di Cr/Ni, abbinati a periodici trattamenti di decarburazione e ricottura.

* Linea di trattamento termico automobilistico: i problemi di usura e deformazione dei vassoi e dei ganci nei forni a gradini sono importanti. La vita utile viene prolungata ottimizzando lo spessore, la disposizione delle nervature strutturali e l'utilizzo di leghe resistenti all'usura.

* Industria della metallurgia delle polveri: i componenti interni dei forni a vuoto sono fortemente influenzati dallo shock termico, quindi vengono utilizzati materiali in lega a bassa espansione e alta resistenza e i costi di manutenzione sono controllati dalla sostituzione dei moduli.

* Settore della produzione aeronautica: il trattamento termico di pezzi complessi richiede l'uniformità della temperatura nel forno, l'utilizzo di parti strutturali a bassa deformazione e l'implementazione di un sistema di gestione dei registri di manutenzione accurata.

Questi casi riflettono l'importanza diretta di una scelta e di una manutenzione ragionevoli per migliorare la stabilità dell'apparecchiatura.

Tendenza futura: integrazione della gestione intelligente e tracciabile

Con lo sviluppo della produzione digitale, anche la gestione delle parti dei forni per il trattamento termico si sta evolvendo in una direzione più intelligente:

* Costruzione del sistema di tracciabilità dei materiali: registrare la composizione del materiale, il processo di produzione e la cronologia operativa di ciascun lotto di accessori tramite codici QR o tag RFID per ottenere la tracciabilità della qualità.

* Monitoraggio dei dati operativi: combina il sistema di controllo della temperatura del forno per il trattamento termico con le apparecchiature di percezione dello stato degli accessori per realizzare la raccolta di temperatura, stress, vibrazioni e altri dati dei componenti chiave.

* Previsione della vita e suggerimenti per la sostituzione: utilizza algoritmi AI per analizzare la cronologia operativa degli accessori, prevedere possibili nodi di guasto e fornire supporto dati per il funzionamento e la manutenzione.

* Design modulare e standardizzato: migliora l'efficienza della sostituzione e riduce la dipendenza dalla manodopera di manutenzione formulando standard unificati di interfaccia per gli accessori.

Questa modalità di funzionamento e manutenzione intelligente diventerà in futuro una direzione importante per la gestione delle parti dei forni per il trattamento termico.

La gestione del sistema è il supporto principale per la stabilità delle apparecchiature

La stabilità delle parti del forno per il trattamento termico è correlata alle prestazioni complessive del sistema di trattamento termico. Dalla selezione dei materiali, alla progettazione strutturale, alla gestione dell'utilizzo e alla manutenzione intelligente, ogni collegamento richiede un pensiero sistematico e un'ottimizzazione coordinata. Attraverso concetti di selezione scientifica e sistemi di manutenzione continua, la stabilità del funzionamento delle apparecchiature può essere notevolmente migliorata, il rischio di arresto può essere ridotto e si può offrire alle imprese una maggiore efficienza produttiva e minori costi di manutenzione.

Il funzionamento stabile delle apparecchiature per il trattamento termico non si ottiene dall'oggi al domani, ma è il risultato di una continua ottimizzazione nella pratica e di un continuo miglioramento nella gestione. La gestione scientifica delle parti dei forni per il trattamento termico è la forza chiave per promuovere il funzionamento stabile a lungo termine delle apparecchiature

- I getti di acciaio resistenti al calore subiscono deformazioni o fessurazioni in condizioni di alta temperatura?

- Qual è la stabilità strutturale dei getti di acciaio resistenti al calore in condizioni continue di alta temperatura?

- Come si confronta la resistenza alla corrosione dei tubi in acciaio resistenti al calore rispetto ad altri tipi di tubi in acciaio?

- I componenti dei forni per trattamento termico possono essere utilizzati per periodi prolungati in atmosfere riducenti o protettive?

-

Miglioramento del trattamento termico industriale con rulli avanzati del forno raffreddati ad acquaPrincipio fondamentale: la tecnologia di controllo della temperatura senza condensa garantisce un raffreddamento efficiente senza condensa I rulli del forno raffreddati ad acqua in 1...VISUALIZZA ALTRO

-

Ricerca su schemi di configurazione e gestione della manutenzione di parti di forni di trattamento termico per applicazioni industrialiConfigurazione ragionevole delle parti del forno per il trattamento termico dal punto di vista dell'adattamento del processo Abbinare le proprietà dei materiali degli acc...VISUALIZZA ALTRO

-

Quali sono i vantaggi dell'utilizzo di tubi fusi in acciaio inossidabile rispetto ai tradizionali tubi in ghisa nelle applicazioni industrialiIntroduzione ai tubi fusi in acciaio inossidabile e ai tubi in ghisa Nel mondo delle tubazioni industriali, due dei materiali più comunemente utilizzati sono tubi fusi in acciaio...VISUALIZZA ALTRO

-

Tubo in acciaio resistente al calore: materiale centrale che fornisce un supporto stabile per ambienti ad alta temperaturaImportanza del tubo d'acciaio resistente al calore Requisiti dei materiali in ambienti ad alta temperatura Nell'industria moderna, le prestazioni dei materia...VISUALIZZA ALTRO