Utilizzato nella vasca di zincatura della linea di zincatura, la te...

Colata centrifuga

-

Rullo del forno 2.4879 (G-NiCr28W).

Rullo del forno 2.4879 (G-NiCr28W).DE 203 mm, superficie rullo 1600 mm, superficie non lavorata, corpo...

-

Tubo radiante riscaldante in 2.4879 (G-NiCr28W).

Tubo radiante riscaldante in 2.4879 (G-NiCr28W).Il tubo radiante riscaldante 2.4879 (G-NiCr28W) è un elemento risca...

Siamo specializzati nella produzione di getti resistenti al calore/resistenti all'usura/resistenti alla corrosione e siamo un eccellente fornitore di attrezzature di supporto per l'industria del trattamento termico, petrolchimica e metallurgica nella provincia di Jiangsu. I processi di produzione comprendono la fusione di precisione (linea di produzione di microfusione/linea di produzione di schiuma persa EPC), la fusione centrifuga e la fusione in sabbia di resina.

Il nostro prodotto tipico: la serie di griglie per inceneritori di rifiuti, che ha sostituito con successo in lotti gli impianti di trattamento termico importati assorbendo e digerendo griglie estranee. Forniamo dispositivi per il trattamento termico, tubi radianti, rulli per forni per molti noti produttori di apparecchiature per il trattamento termico (come Epson, Aixie Lin, Fengdong) e li esportiamo in Europa, Sud America, Giappone e altri paesi;

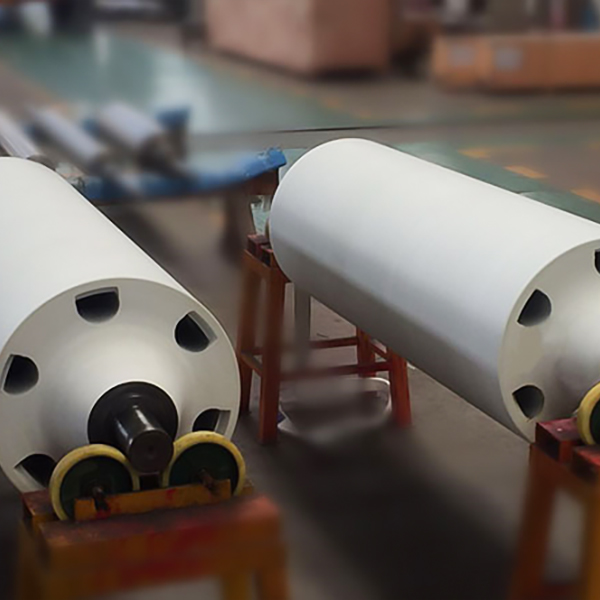

Serie di tubi pressofusi centrifughi in alta lega: i nostri prodotti principali includono tubi per radiazioni, tubi pressofusi centrifughi ad alto contenuto di zolfo di facile taglio, rulli inferiori del forno di riscaldamento, rulli per la produzione di carta, rulli per vetro, rulli per affondamento di serbatoi zincati, rivestimenti dei cilindri in alta lega, ecc. Possiamo produrre una serie di tubi pressofusi centrifughi con diametri che vanno da 50 mm a 1000 mm e lunghezze di 4000 mm.

La nostra azienda è dotata di forni per trattamento termico e di vari tipi di apparecchiature di lavorazione per soddisfare le esigenze di lavorazione dei clienti. Il nostro hardware per il controllo qualità è completo e avanzato, compresi spettrometri a lettura diretta, spettrometri portatili, analizzatori di fase cristallina, scanner 3D, macchine di trazione, macchine a percussione, tester di durezza Blowe, rilevatori di difetti a ultrasuoni, rilevatori di difetti a particelle magnetiche e altri strumenti di test avanzati per soddisfare le varie esigenze di test e ispezione dei clienti. Il nostro software di controllo qualità è completo ed avanzato, utilizza CAD e UG per il disegno e la progettazione, ANYCASTING per il processo di simulazione della fusione, ABAQUS per l'analisi di simulazione delle sollecitazioni e GEOMAGIC CON con scanner 3D per il confronto dimensionale tra fusioni e modelli digitali.

Ci impegniamo a soddisfare le diverse esigenze dei nostri utenti e a conquistare continuamente la loro fiducia fornendo una qualità del prodotto altamente stabile!

-

Caratteristiche dei materiali dei getti di acciaio resistenti al calore Le fusioni in acciaio resistenti al calore sono progettate specificatamente per re...

READ MORE -

Concetto di stabilità strutturale nei getti di acciaio resistenti al calore La stabilità strutturale nei getti di acciaio resistenti al calore si riferisc...

READ MORE -

Introduzione alla resistenza alla corrosione nei tubi di acciaio La resistenza alla corrosione è un fattore critico nel determinare la durata e le prestaz...

READ MORE -

Condizioni Operative di Atmosfere Riducenti e Protettive Parti del forno per il trattamento termico sono spesso tenuti a operare in ...

READ MORE

Come evitare difetti di porosità nella colata centrifuga

Nel campo della moderna produzione industriale, colata centrifuga è ampiamente utilizzato nella produzione di componenti chiave in ambienti ad alta temperatura, alta pressione e fortemente corrosivi grazie ai vantaggi di alta densità, struttura uniforme ed eccellenti proprietà meccaniche. Soprattutto nei prodotti ad alte prestazioni come tubi altolegati, parti di apparecchiature per il trattamento termico, rulli metallurgici, ecc., la fusione centrifuga presenta vantaggi tecnici insostituibili.

Tuttavia, uno dei difetti più comuni e più attenti nel processo di fusione centrifuga è la porosità. La porosità non solo influisce sulla qualità estetica del getto, ma può anche causare un grave degrado delle proprietà meccaniche e persino portare a guasti prematuri durante il servizio. Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. è da tempo impegnata nell'ottimizzazione e nel controllo di qualità della tecnologia di fusione centrifuga, ha accumulato una ricca esperienza pratica e ha fatto affidamento su apparecchiature avanzate di simulazione e test per ridurre efficacemente il tasso di difetti di porosità e garantire prestazioni stabili dei prodotti in condizioni di lavoro complesse.

Breve analisi delle cause dei pori

La formazione di pori nella colata centrifuga è legata principalmente ai seguenti fattori:

Il contenuto di gas della fusione è troppo elevato: durante il processo di fusione e colata, il metallo liquido assorbe una grande quantità di idrogeno, ossigeno, azoto, ecc., formando bolle chiuse.

Forte turbolenza nel processo di colata: velocità e modalità di colata irragionevoli fanno sì che il gas venga attirato nel metallo fuso e intrappolato nel tessuto durante il raffreddamento.

Scarso scarico dello stampo: la progettazione dello stampo non tiene pienamente conto della ventilazione, con conseguente ritenzione di gas nello stampo.

Controllo irrazionale della velocità: una forza centrifuga insufficiente o eccessiva può ostacolare la migrazione e lo scarico del gas al centro.

Volatilizzazione degli elementi di lega o generazione di gas reattivi: ad alte temperature, alcuni elementi di lega possono decomporsi e rilasciare gas. Se non controllati, i micropori si formano facilmente.

Soluzioni e percorsi tecnici di Wuxi Dongmingguan

Dongmingguan è da molti anni profondamente coinvolta nel campo della fusione centrifuga di fascia alta, in particolare nella produzione di fusioni centrifughe in alta lega come tubi radianti, rulli di forni ad alta temperatura, rulli per la fabbricazione della carta e griglie di inceneritori di rifiuti. Ha un sistema di processo maturo e stabile. Per evitare efficacemente la formazione di pori, l'azienda ha creato una serie completa di soluzioni sistematiche dal controllo delle materie prime, alla progettazione del processo, all'analisi di simulazione fino al feedback di rilevamento:

1. Controllo rigoroso delle materie prime e gestione della fusione

L'azienda è dotata di spettrometri a lettura diretta e spettrometri portatili per implementare il rilevamento dell'intero processo del contenuto di elementi sensibili ai gas (come H, O, S, ecc.) nelle materie prime. Durante il processo di fusione, il contenuto di gas nella massa fusa viene controllato utilizzando agenti di raffinazione e dispositivi di degasaggio (come il degasaggio sotto vuoto o lo spurgo con gas inerte) per ridurre il rischio potenziale di pori dalla fonte.

2. Simulazione intelligente del processo di fusione

Attraverso il sistema di simulazione del processo di fusione ANYCASTING, vengono eseguite l'analisi dinamica e la modellazione visiva del flusso di metallo fuso, del percorso di migrazione del gas e dell'area di scarico dello stampo per identificare in anticipo aree turbolente, aree di gas stagnante e potenziali aree di generazione di massa di gas chiusa per ottenere miglioramenti mirati. Questa tecnologia di previsione digitale rende la progettazione del processo più scientifica e affidabile e la probabilità che si formino pori è notevolmente ridotta.

3. Ottimizzare i parametri di versamento e controllo della velocità

Nel processo di fusione centrifuga, il controllo della velocità è l'elemento fondamentale per evitare i pori. Dongmingguan regola l'intervallo di velocità (ad esempio 500-1500 giri/min) in base alle diverse strutture del prodotto e alle caratteristiche del materiale e imposta la distribuzione lineare ottimale della velocità in combinazione con lo spessore della parete e la lunghezza della fusione per garantire che il metallo fuso generi una forza centrifuga sufficiente durante la rotazione ad alta velocità, spingendo efficacemente impurità leggere e bolle sulla superficie interna o sulla cavità centrale.

Inoltre, il processo di colata progressiva riduce la velocità di impatto del metallo liquido nello stampo, sopprime la generazione di turbolenza e adotta una struttura dello stampo a colata obliqua o dal basso per migliorare la stabilità di riempimento e ridurre ulteriormente il fenomeno di trascinamento dell'aria.

4. Progettazione fine dello stampo e layout del sistema di ventilazione

Durante la fase di progettazione dello stampo, il team tecnico dell'azienda utilizza CAD/UG per la modellazione tridimensionale, imposta ragionevolmente i canali di scarico e i fori dei tappi di ventilazione per garantire che durante la rotazione ad alta velocità, il gas in eccesso nella cavità dello stampo possa essere scaricato senza problemi per evitare gas stagnanti che formano pori.

5. Ispezione rigorosa della qualità e feedback a ciclo chiuso

I getti finiti vengono sottoposti a una serie di metodi di test non distruttivi come il rilevamento di difetti a ultrasuoni, il rilevamento di difetti con particelle magnetiche e test di tenuta all'aria, combinati con analisi di fase cristallina, scansione 3D e confronto geometrico per individuare con precisione la fonte dei difetti e formare un meccanismo di feedback a circuito chiuso per i dati di processo. Questo processo non solo migliora la consistenza del prodotto, ma fornisce anche una base scientifica per i successivi miglioramenti del processo.

Come evitare difetti di inclusione nella fusione centrifuga

Nel moderno settore della fusione, i difetti di inclusione (inclusioni) sono uno dei fattori importanti che influenzano la qualità interna e le prestazioni di servizio dei getti metallici. Le inclusioni non solo indeboliscono le proprietà meccaniche del materiale, ma possono anche causare rischi per la sicurezza come crepe, perdite e guasti per fatica. Soprattutto per le fusioni in ambienti ad alta temperatura, elevata corrosione e ad alto carico, è fondamentale controllare la generazione e la distribuzione delle inclusioni. Essendo un metodo di fusione efficiente, la fusione centrifuga (Centrifugal Casting) offre un vantaggio strutturale per evitare inclusioni grazie ai suoi principi di processo unici.

Analisi delle cause delle inclusioni nei getti

Le inclusioni provengono principalmente dai seguenti aspetti:

Inclusioni di ossidazione e inclusioni di scorie durante la fusione;

Corpi estranei introdotti nello stampo o nel sistema di colata;

Particelle generate dalla reazione di elementi non metallici nella composizione della lega;

Scorie o particelle di fase solida che non vengono efficacemente separate durante la raffinazione e il versamento.

Una volta che queste inclusioni rimangono nel getto, ne influenzeranno in modo significativo la densità, l'uniformità e la resistenza alla fatica. Pertanto, negli scenari applicativi di fascia alta, come tubi radianti, rulli di forni, tubazioni ad alta temperatura e altri componenti, il controllo efficace delle inclusioni è diventato uno degli indicatori chiave della qualità della fusione.

Come evitare strutturalmente i difetti di inclusione nella fusione centrifuga

Il colata centrifuga il processo stesso ha le caratteristiche fisiche della naturale "rimozione delle inclusioni":

Effetto di separazione centrifuga

In uno stampo rotante ad alta velocità, il metallo fuso si sposta rapidamente verso la parete dello stampo sotto l'azione della forza centrifuga, mentre le inclusioni e i gas a bassa densità vengono lanciati al centro o verso l'alto, venendo così "rimossi fisicamente" e concentrati al centro del getto o nella zona del montante. Ciò rende l'area effettiva del prodotto finito (parete del tubo, manicotto, ecc.) pura nella struttura e con un tasso di impurità estremamente basso.

Processo di solidificazione dinamica

La fusione centrifuga realizza un processo dinamico di solidificazione strato per strato “dall'esterno verso l'interno”. Lo strato esterno si solidifica prima per formare un guscio e le inclusioni non vengono facilmente avvolte nello strato di solidificazione. Allo stesso tempo è anche più facile che nella fase successiva della colata si concentri la massa fusa residua al centro della colata e che venga rimossa mediante la lavorazione successiva.

Applicabile al sistema in lega pulita

Il heat-resistant, wear-resistant and corrosion-resistant alloys produced by Wuxi Dongmingguan, such as high chromium, high nickel, nickel-based alloys, high-sulfur free-cutting steel, etc., have stable composition and high control precision, and are particularly suitable for centrifugal casting to obtain the ideal effect of uniform organization and low inclusion content.

Misure di controllo dell'inclusione di Dongmingguan: doppia garanzia della gestione della tecnologia

In qualità di produttore professionale con una capacità di colata annua di 5.000 tonnellate, Wuxi Dongmingguan adotta la gestione dell'intero processo nel controllo dell'inclusione:

1. Controllare la generazione delle inclusioni dall'origine

Le materie prime vengono ispezionate all'ingresso nello stabilimento e per rilevare la purezza del metallo vengono utilizzati spettrometri a lettura diretta e spettrometri portatili;

Il pretrattamento rigoroso prima della fusione e i vari elementi di lega sono ottimizzati in base ai risultati della simulazione ANYCASTING;

Controllo del processo di raffinazione pre-forno e di rimozione delle scorie, come l'uso standardizzato di adsorbenti e flussi di scorie;

La temperatura del preforno e il tempo di reazione metallurgica sono accuratamente controllati per evitare il surriscaldamento o la combustione del metallo.

2. La progettazione del processo garantisce lo scarico esterno delle inclusioni

Il design of centrifugal casting molds fully considers the combination of inclusion collection area and riser system;

Controllare la velocità di rotazione e la portata di colata per ottimizzare lo stato del flusso del metallo e ridurre la turbolenza;

Preriscaldare lo stampo alla temperatura impostata prima dell'uso per evitare l'inclusione di scorie causate dal metallo freddo;

Gestione chiusa durante il processo di colata per prevenire l'inquinamento da polveri esterne.

3. I metodi di rilevamento multidimensionale garantiscono la purezza del prodotto finito

Dongmingguan è dotato di una serie di apparecchiature di rilevamento di fascia alta:

Il rilevatore di difetti ad ultrasuoni può rilevare le inclusioni e la loro profondità di distribuzione;

Il rilevatore di difetti di particelle magnetiche identifica minuscoli corpi estranei non metallici;

Il sistema di analisi comparativa GEOMAGIC dello scanner laser 3D può ottenere un confronto ad alta precisione delle dimensioni del prodotto e del modello di progettazione e assistere nella scoperta di anomalie dei tessuti interni;

L'analizzatore di fase cristallina valuta la purezza della microstruttura;

Tutti i dati dei test vengono archiviati e gestiti attraverso un sistema digitale per ottenere la totale tracciabilità della qualità.

Quali tipi di parti sono adatte per la fusione centrifuga?

Nel campo della moderna produzione dei metalli, la fusione centrifuga è un processo di formatura dei metalli efficiente e di alta qualità. Grazie al suo meccanismo di processo unico e all'eccellente qualità del prodotto finito, svolge un ruolo insostituibile in molti campi industriali di fascia alta. Questo processo utilizza stampi rotanti ad alta velocità per distribuire uniformemente il metallo liquido sulla parete dello stampo sotto l'azione della forza centrifuga, producendo così getti ad alte prestazioni con spessore di parete uniforme, struttura densa e impurità concentrate al centro o escluse. Rispetto alla tradizionale fusione statica, la fusione centrifuga presenta vantaggi significativi in termini di resistenza strutturale, qualità interna e durata del prodotto finito.

In qualità di azienda professionale di fusione di metalli speciali, Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. è da tempo impegnata nella ricerca, nello sviluppo e nella produzione di prodotti di fusione centrifuga di leghe resistenti al calore, all'usura e alla corrosione. Facendo affidamento sulla sua posizione geografica superiore sulla riva del lago Taihu e sulla forte forza tecnica, continua ad espandere il campo di applicazione delle fusioni centrifughe per soddisfare le diverse esigenze dei clienti nazionali ed esteri per parti ad alte prestazioni.

Quali tipi di parti sono adatte per la fusione centrifuga?

La fusione centrifuga è la soluzione migliore per produrre parti con strutture cave simmetriche, requisiti di elevata resistenza assiale e resistenza alla corrosione alle alte temperature e alle alte pressioni. Secondo l'esperienza produttiva di Dongmingguan, le parti applicabili possono essere classificate approssimativamente come segue:

1. Parti dell'attrezzatura per il trattamento termico ad alta temperatura

Ilse parts need to operate for a long time in a high temperature environment (generally 800℃~1200℃), requiring the material to have excellent oxidation resistance, thermal fatigue resistance and organizational stability. Centrifugal casting can significantly improve the density and thermal deformation resistance of parts, and is an ideal choice for manufacturing such equipment parts.

Prodotti tipici:

Tubi radianti

Rulli inferiori del forno

Rulli trasportatori

Attrezzature per trattamenti termici, appendiabiti, ecc.

Wuxi Dongmingguan ha fornito tubi radianti e rulli per forni centrifugati in lotti a molti noti produttori di apparecchiature per il trattamento termico nazionali ed esteri (come Epson, Aixie Lin, Fengdong). Nell'uso reale, hanno dimostrato una lunga durata e un'eccellente stabilità alle alte temperature, sostituendo con successo molti prodotti simili importati.

2. Rulli per l'industria metallurgica e della laminazione dell'acciaio

I rulli nelle apparecchiature metallurgiche sono solitamente soggetti a carichi meccanici e cicli termici complessi e hanno requisiti estremamente elevati di resistenza strutturale e resistenza alle cricche termiche. La fusione centrifuga può non solo garantire una struttura uniforme e l'assenza di crepe da ritiro, ma anche migliorare ulteriormente le prestazioni e il rapporto costo-efficacia dei rulli attraverso la progettazione delle leghe interne ed esterne.

Prodotti tipici:

Rulli del forno di riscaldo per laminazione a freddo

Rulli pressori per laminazione a caldo

Rulli trasportatori, rulli raddrizzatori, ecc.

Il high alloy furnace rollers, glass rollers, and galvanized tank sinking rollers produced by Dongmingguan are widely used in high-temperature continuous production lines such as steel and glass. They have been exported to Europe, Japan, South America and other countries and regions, and are well received by customers.

3. Prodotti per tubazioni resistenti all'usura/resistenti alla corrosione

Per le condutture di settori quali quello petrolifero, chimico, della produzione della carta e della protezione ambientale che necessitano di trasportare fluidi corrosivi o ad alta temperatura per lungo tempo, la fusione tradizionale è difficile da soddisfare i requisiti di durata di servizio. Il processo di fusione centrifuga può ottenere una struttura della parete del tubo densa, una struttura priva di difetti e senza fori e pori di sabbia sulla parete interna, migliorando così notevolmente la resistenza alla corrosione e alla pressione dei raccordi.

Prodotti tipici:

Tubi fusi centrifughi ad alto contenuto di zolfo senza zolfo

Tubi resistenti al calore in leghe ad alto contenuto di cromo e nichel

Tubi resistenti alla corrosione di alta lega a base di nichel o ferro

Rulli per polpa, rulli trasportatori, tubi affondanti

Dongmingguan è in grado di produrre vari prodotti di tubi fusi centrifughi con diametri esterni che vanno da 50 mm a 1000 mm e lunghezze fino a 4000 mm e può personalizzare la composizione della lega, il trattamento termico e i servizi integrati di lavorazione meccanica in base alle esigenze del cliente, fornendo soluzioni multi-scenario per le industrie petrolchimiche ed energetiche.

4. Parti rotanti cave ad alto carico

Come le canne dei cilindri del motore, i manicotti resistenti all'usura, i manicotti dei cuscinetti, ecc., queste parti hanno solitamente requisiti elevati di precisione dimensionale, resistenza all'usura e concentricità dei cerchi interni ed esterni. La fusione centrifuga può migliorare significativamente la coassialità delle parti e ridurre i margini di lavorazione, ed è una scelta economicamente vantaggiosa per la produzione in serie di tali parti strutturali.

Vantaggi della fusione centrifuga a Wuxi Dongmingguan

Forti capacità di processo: capacità di colata annua di 5.000 tonnellate, con una varietà di specifiche di stampo e capacità di controllo della velocità, per soddisfare le esigenze di colata centrifuga di varie dimensioni e materiali.

Materiali specializzati: concentrandosi su sistemi di leghe resistenti al calore, all'usura e alla corrosione, può adattarsi accuratamente a vari scenari di utilizzo in condizioni elevate.

Attrezzatura completa: dotata di apparecchiature per il trattamento termico come forni di ricottura e forni di normalizzazione, nonché apparecchiature per la lavorazione completa come torni, fresatrici e alesatrici, per ottenere una consegna integrata dalla fusione ai prodotti finiti.

Controllo di qualità leader: apparecchiature di prova complete, inclusi spettrometri a lettura diretta, analizzatori di fase cristallina, scanner 3D, rilevatori di difetti a ultrasuoni, rilevatori di difetti di particelle magnetiche, ecc., per fornire ai clienti la garanzia della qualità dell'intero processo.

Supporto software avanzato: introduzione di piattaforme software come la fusione simulata ANYCASTING e la simulazione delle sollecitazioni ABAQUS per migliorare la controllabilità del processo e ridurre i costi di tentativi ed errori.